Smarte Stahl- und Holzschalungen

Wir entwickeln und fertigen Schalungslösungen aus Stahl und Holz, konsequent digital konstruiert und präzise hergestellt. Lasergeschnittene Stahlschalungen und CNC-gefräste Holzschalungen ermöglichen hohe Maßhaltigkeit, saubere Kanten und reproduzierbare Ergebnisse – von der Einzelanfertigung bis zur Serie. Die Schalungen werden anwendungsspezifisch für den Einsatz im Betonfertigteilwerk konstruiert und gefertigt. Das reduziert Konstruktions- und Fertigungsaufwand im internen Formenbau.

Aussparungskörper, Einbauteile und Matrizen

Komplexe Geometrien fertigen wir per 3D-Druck genau dann, wenn sie benötigt werden. Freiformen, Sondergrößen und individuelle Lösungen entstehen ohne manuelle Fummelei, ohne Styropor, ohne Zuschnitt sperriger Meterware. Keine Lagerhaltung, keine Kompromisse. Einweg- oder Mehrweglösungen sind ebenso möglich wie Kleinserien und Einzelstücke – wirtschaftlich, präzise und kurzfristig verfügbar.

Spezialwerkzeuge

Wir konstruieren und fertigen Spezialwerkzeuge und Produktionshilfsmittel für Ihre konkreten Aufgaben: zur Positionierung von Einbauteilen, als Sägevorrichtungen für die Bandsäge oder als Montagehilfen. Die Werkzeuge sind funktional durchdacht, reproduzierbar gefertigt und sofort einsatzfähig. Das Ergebnis: weniger Improvisation, höhere Wiederholgenauigkeit und spürbare Zeitersparnis im Arbeitsalltag.

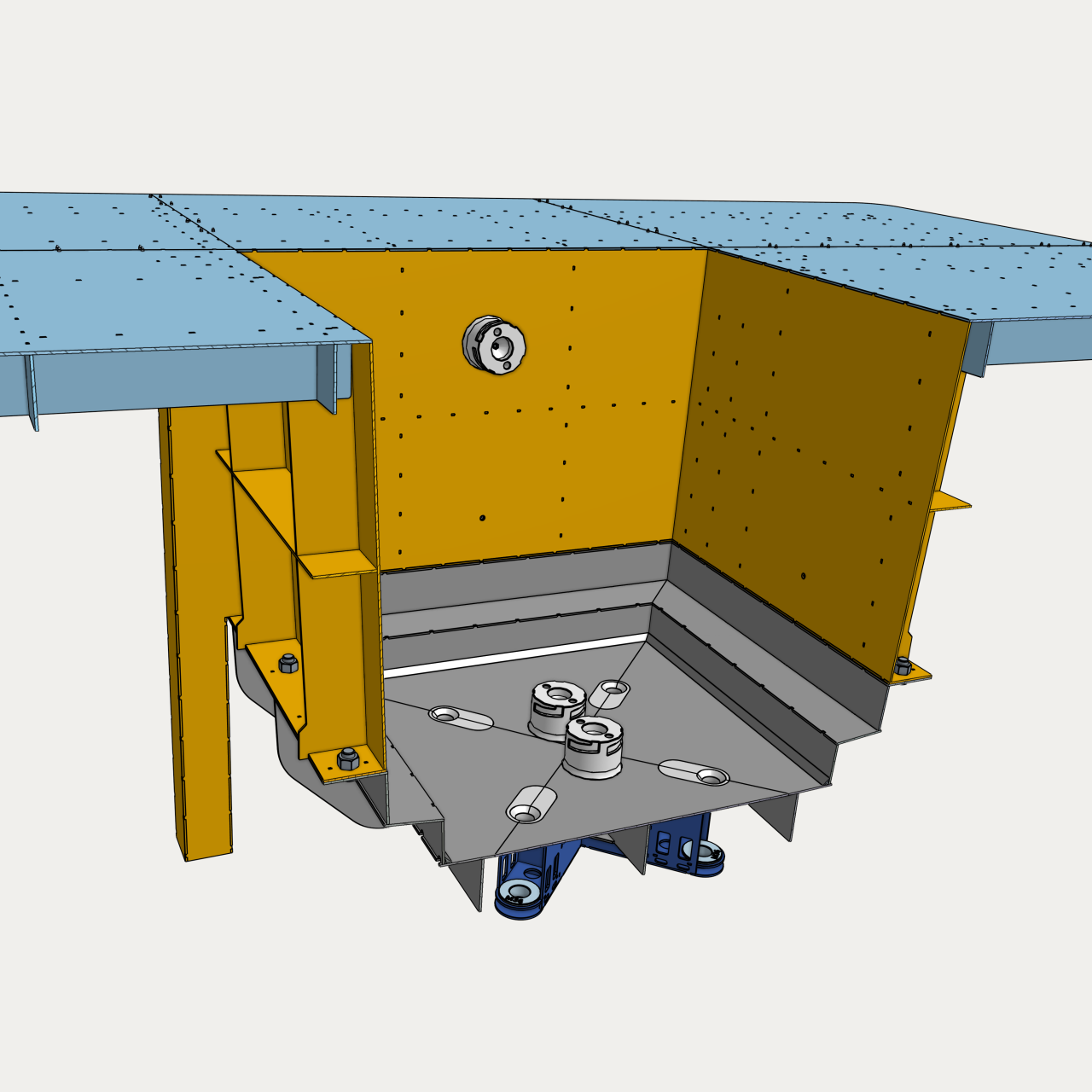

Betonfertigteile

Für infrastrukturelle Anwendungen entwickeln und liefern wir Betonfertigteile nach Maß. Dazu zählen insbesondere innovative Fundamente für Ladesäulen und Wärmepumpen. Konstruktion, Schalung und Fertigung sind aufeinander abgestimmt, sodass funktionale, montagefreundliche und langlebige Lösungen entstehen.

Maschinenpark

Für die interne Produktion betreiben wir eine eigene Flotte aus unterschiedlichen 3D-Drucksystemen. Die Anlagen setzen wir für die Herstellung von Einbauteilen, Aussparungskörpern, Matrizen und Spezialwerkzeugen ein. Ergänzt wird der Maschinenpark durch eine Vollformat-5-Achs-Nesting-CNC-Fräse zur Bearbeitung von Holz und Plattenwerkstoffen.

Unsere Fertigungspartner

Für ausgewählte Fertigungsschritte arbeiten wir eng mit Schmiede & Metallbau Schrader sowie mit der Oskar Heuchert GmbH & Co. KG, einem benachbarten Betonfertigteilwerk, zusammen. Die räumliche Nähe ermöglicht kurze Wege, direkte Abstimmung und eine praxisnahe Zusammenarbeit im laufenden Produktionsbetrieb.

Jonas Kühling, Simon Kühling, Jan Heuchert